تعمیرات تخصصی دستگاه تزریق پلاستیک

شرکت هیدروآزما تخصصی ترین مرجع تعمیرات و عیب یابی انواع دستگاه های تزریق پلاستیک مفتخر است با دارا بودن کادری مجرب و با تجربه در عرصه تعمیرات تخصصی انواع دستگاه تزریق پلاستیک آماده ارائه هر گونه خدمات تخصصی می باشد. تعمیرات دستگاه های تزریق پلاستیک در کلیه استان های کشور صورت میپذیرد. لطفا جهت ارسال درخواست تعمیرات از دیگر استانها با واحد تعمیرات دستگاه تزریق پلاستیک شرکت هیدروآزما تماس حاصل نمایید، واحد تعمیرات دستگاه تزریق پلاستیک شرکت هیدروآزما در اسرع وقت نسبت به درخواست مشتریان گرامی اقدام می نماید.

تعمیرات تخصصی دستگاه های تزریق پلاستیک شرکت هیدروآزما شامل موارد زیر می باشد:

- ارائه خدمات و تعمیرات هیدرولیک (سرویس پمپ ؛ هیدروموتور؛ شیر PQ )

- ارائه خدمات و تعمیرات مکانیک (ساعت گیره، سرویس روغنکاری گیره و بازسازی تایبار بریده)

- ارائه خدمات و تعمیرات برق شامل تعمیرات برد و نصب PLC

تزریق پلاستیک یکی از رایج ترین روش های تولید قطعات پلاستیکی با تیراژ بالاست. به طور خلاصه تزریق پلاستیک فرآیندیست شامل تزریق پلاستیک مذاب به داخل قالب، سرد شدن و سپس خارج شدن قطعه از قالب است. اما در حقیقت تزریق پلاستیک پروسه پیچیده و کاملی می باشد. دستگاه تزریق پلاستیک از سه قسمت اصلی تشکیل زیر است.

- واحد تزریق Injection unit

- قالب Mold

- گیره Clamp

در ادامه درباره خرابی دستگاه تزریق پلاستیک بیشتر بدانید

خرابی های مربوط به قالب

خرابی در تجهیزات اصلی و جزئی، متغیر های مختلف، اشتباهات ساده و به ظاهر جزئی در مراحل اولیه تولید می تواند مشکلات بزرگ و عدم کیفیت قطعات نهایی را در پی داشته باشد. این نواقص می توانند سرعت تولید و راندمان را نیز کاهش دهند. در ابتدا به برخی از نواقصی که می تواند در قالب گیری رخ دهد اشاره خواهیم کرد.

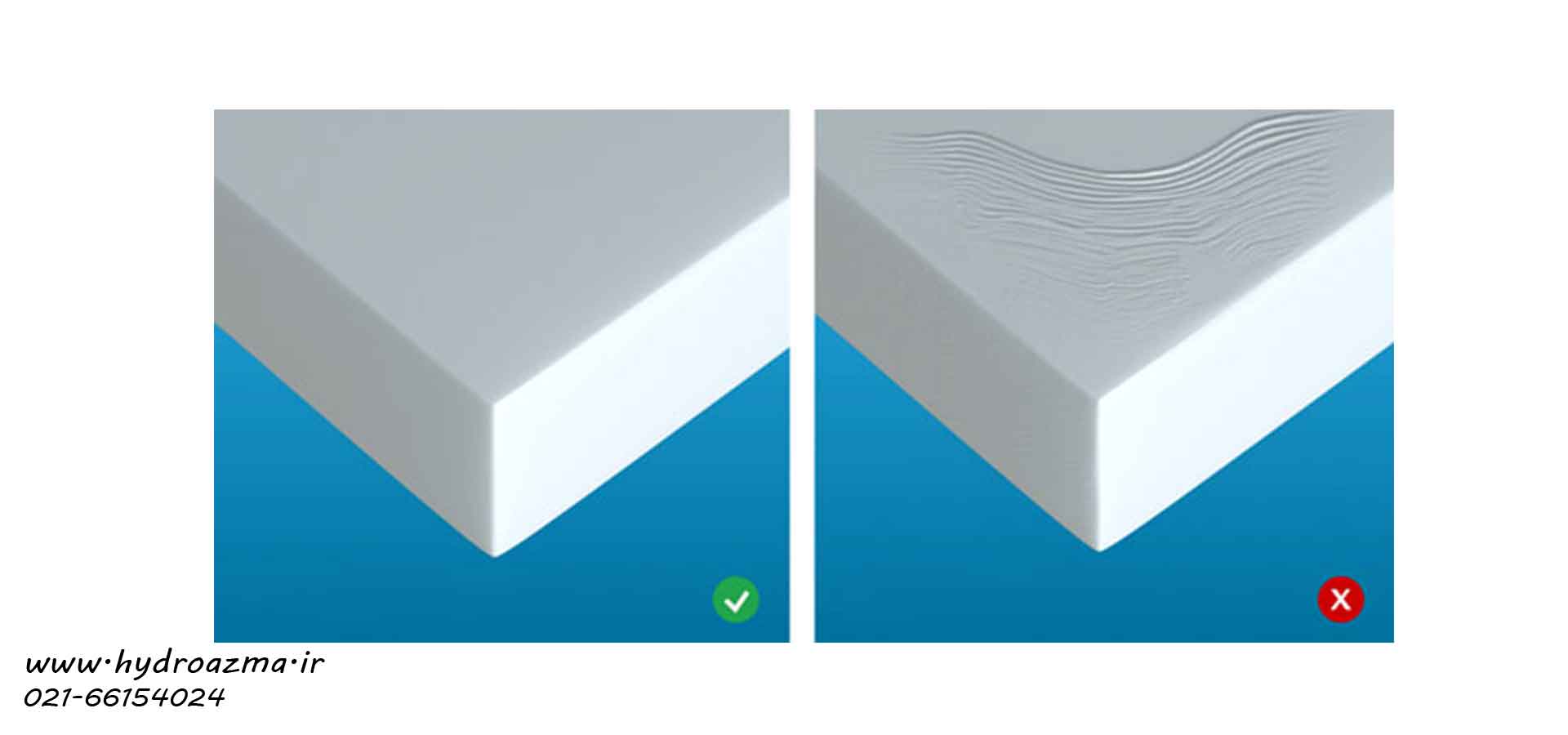

وجود خطوط جریان روی محصول نهایی

خطوط جریان، رگه ها و خطوط غیر رنگی که روی قطعه ظاهر می شود، نشان از تزریق پلاستیک مذاب با سرعت متفاوت به داخل قالب است. همچنین این نقص می تواند به دلیل فشار بسیار پایین تزریق نیز رخ دهد.خطوط جریان می تواند در قسمت هایی از قالب که دارای ضخامت کمتری بوده نیز مشاهده شود. از همین رو حفظ ضخامت دیواره ها یا اندازه مناسب پخ ها و فیلت ها بسیار مهم هستند. قرار دادن گیت در دیواره هایی با ضخامت کم می تواند از بروز این مشکل بکاهد.

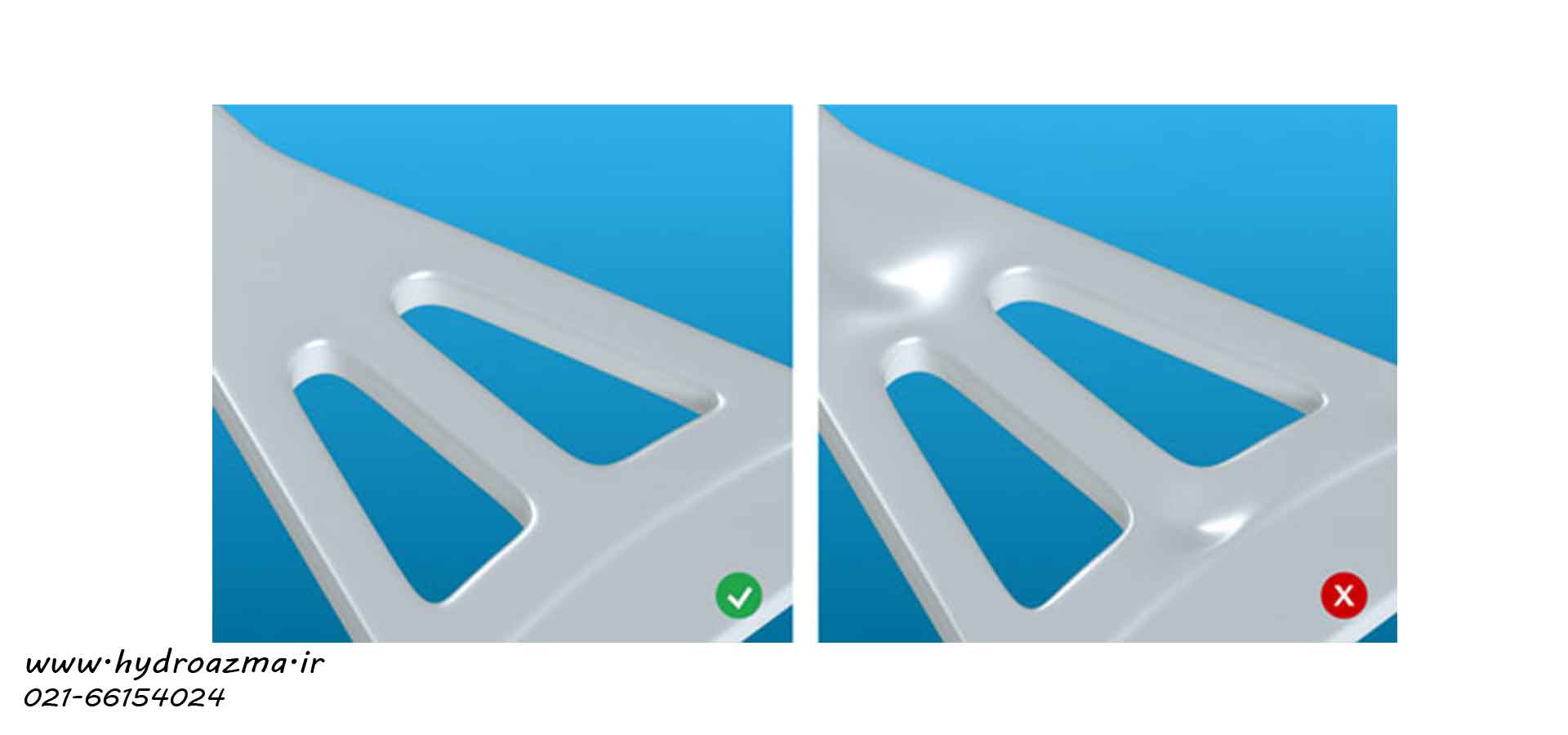

علائم فرو رفتگی

این علائم بیشتر در قسمت هایی از قطعه با ضخامت بیشتر اتفاق می افتد. قسمت های ضخیم قطعه مدت زمان بیشتری برای خنک شدن نیاز دارند. این تفاوت در سرعت خنک شدن قسمت های داخلی نسبت به قسمت های خارجی باعث ایجاد فرورفتگی هایی در سطح قطعه خواهد شد. این علائم گاهی اوقات با کم کردن ضخامت دیواره ها برطرف شده، به یکنواخت و کامل ترشدن عملیات خنک کاری کمک می کند. همچنین فشار ناکافی در مسیرهای ورودی قالب و بالا بودن دماهای بیش از حد نیز در به وجود آمدن این مشکل بی تاثیر نخواهد بود.

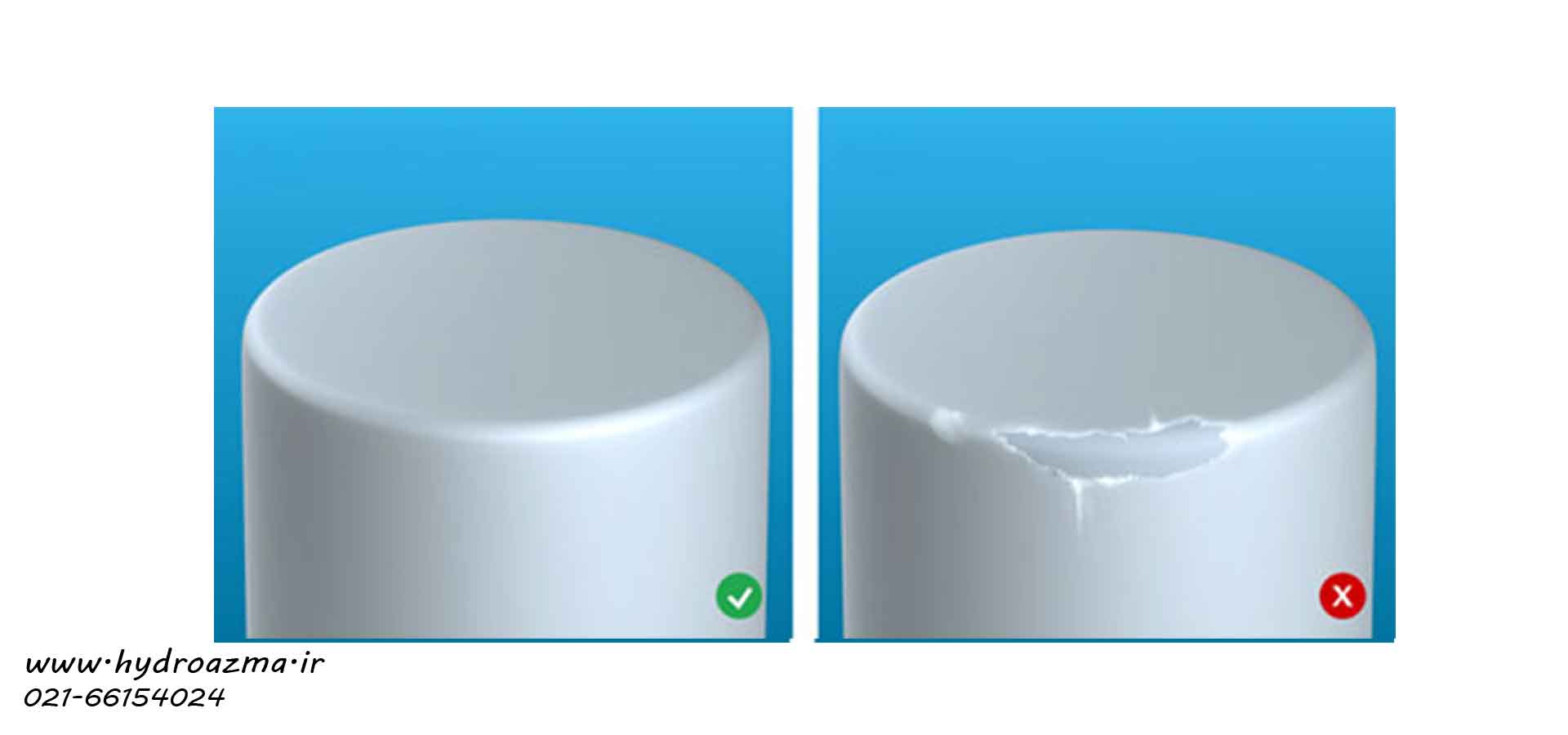

لایه لایه شدن سطح قطعه

در این حالت قسمت هایی از قطعه به صورت لایه های نازک مشاهده می شود. این لایه ها مانند پوشش هایی که می توان آن ها را از سطح جدا کرد به نظر می رسند. این نقص به دلیل وجود آلاینده هایی در مواد رخ می دهد این آلاینده ها با پلاستیک مذاب در قالب یکپارچه نمی شوند و باعث ایجاد گسل های موضعی خواهند شد. تجهیزات قطعه پران نیز می تواند در وقوع این مشکل سهیم باشد. برای جلوگیری ازوقوع این نقص باید دمای قالب را افزایش داده و مکانیزم بیرون راندن قطعه از قالب را طوری تنظیم کرد، که کمتر به تجهیزات قطعه پران نیاز شود. خشک کردن مناسب پلاستیک قبل از قالب گیری نیز می تواند در حل این مشکل کمک کننده باشد.

خطوط جوش

این مشکل زمانی که دو جریان پلاستیک مذاب با دماهای نامناسب در قالب به هم می رسند، رخ می دهد. این دو جریان وقتی به هم می رسند، به درستی باهم یکی نشده و باعث ایجاد خط جوش می شوند که این امر می تواند استحکام و دوام کلی قطعه را کاهش دهد. افزایش دمای پلاستیک مذاب می تواند به تاخیر در عملیات خنک کاری، افزایش سرعت تزریق و فشار کمک کند. پلاستیک هایی با ویسکوزیته و نقطه ذوب پایین، کمتر با مشکل خطوط جوش در قالب مواجه می شوند.

نواقص کوچک در قطعه

این مشکل زمانی رخ می دهد که پلاستیک مذاب به طور کامل قالب را پر نکرده و در نتیجه قطعات به صورت ناقص و غیر قابل استفاده تولید می شوند. از دلایل وقوع این مشکل می توان به مسیرهای ورودی خیلی باریک یا مسدود شده ،حفره های هوای محبوس شده، فشار تزریق ناکافی، ویسکوزیته مواد و دمای قالب اشاره کرد. افزایش دمای قالب و قرار دادن مسیرهای بیشتر برای خروج بهتر هوا می تواند به کم کردن وقوع این مشکل کمک کند.

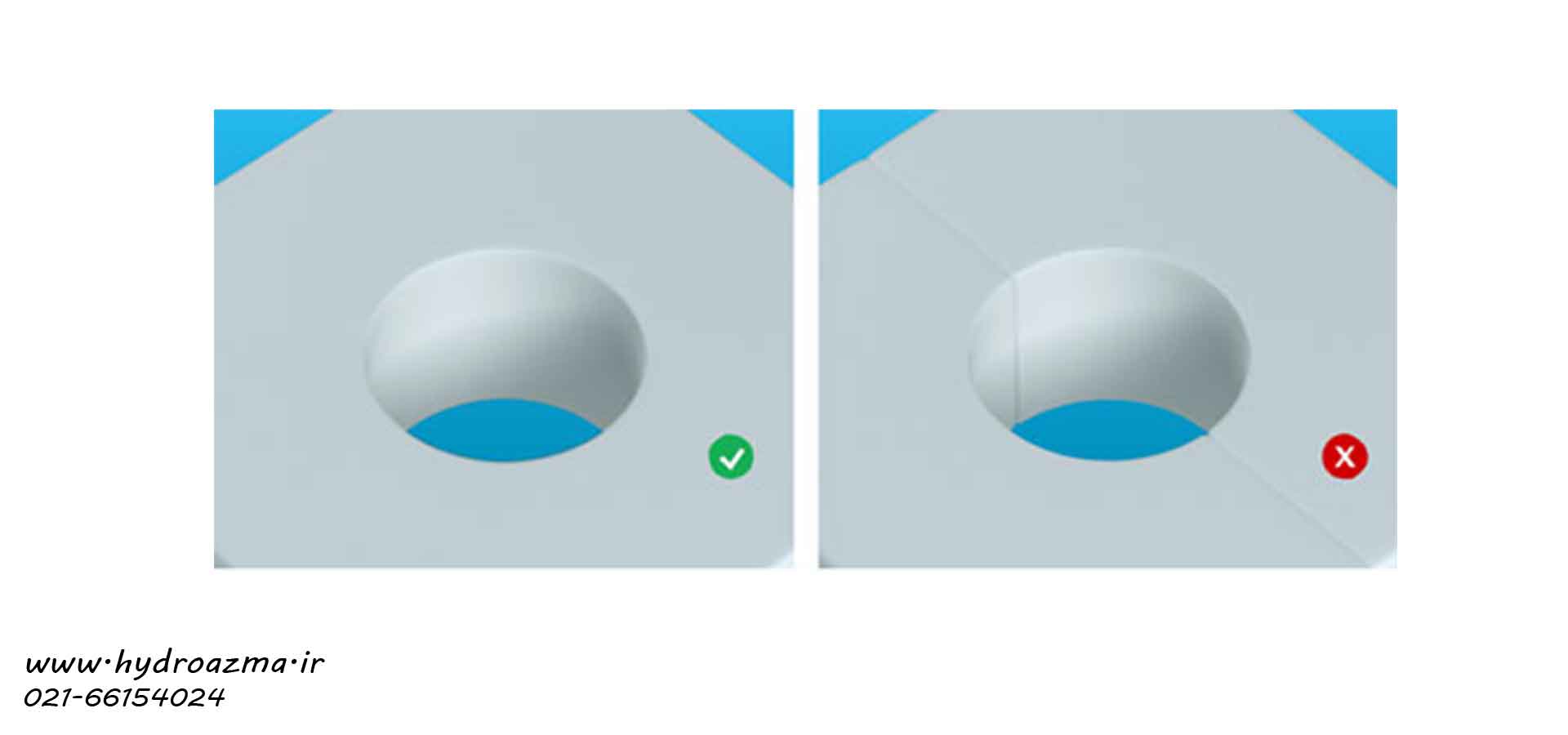

تاب برداشتن

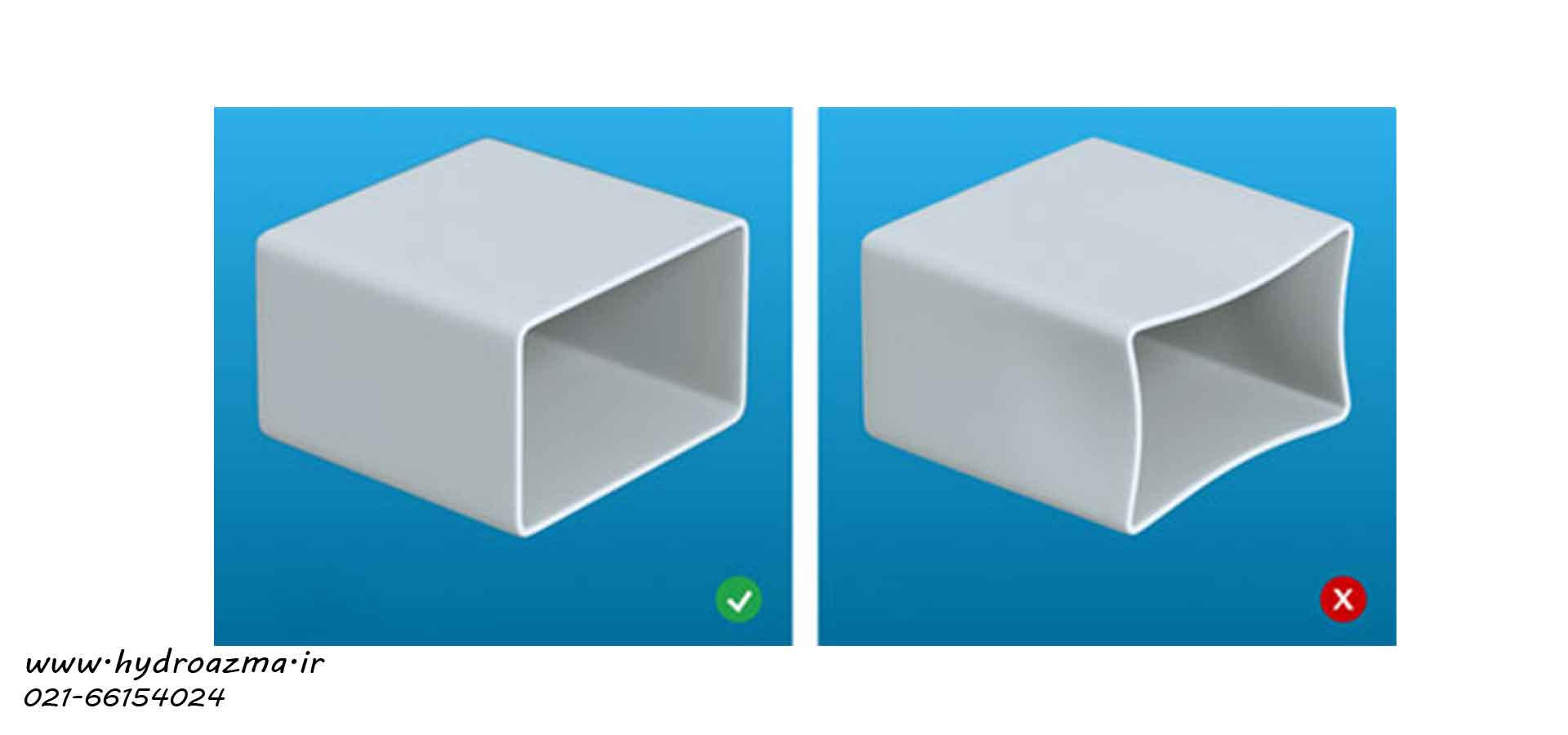

پیچش یا خمیدگی ناخواسته در طول فرآیند خنک کاری می باشد. این نقص بر اثر خنک کاری غیر یکنواخت یا ناسازگاری قالب رخ می دهد. برای جلوگیری از وقوع این نقص می توان زمان بیشتری را به فرآیند خنک کاری مواد در قالب اختصاص داد تا از تنش های داخلی و آسیب به قطعه جلوگیری شود. درنظر گرفتن ضخامت یکسان دیواره ها در مرحله طراحی می تواند به جریان پلاستیک مذاب در یک جهت کمک کند.

خرابی های مربوط به واحد تزریق

| ردیف | مشکل | علت | عیب یابی |

| 1 | عدم تزریق | انسداد نازل توسط ذرات خارجی گیرکردن شیر کنترل جهت شکستن محور پیستون پایین بودن دمای سیلندر خراب شدن کاسه نمد پیستون شکستن فلنج سیلندر | پس از بررسی نازل را تمیز یا تعویض کنید. بررسی ولتاژ و مقاومت شیر، در صورت عدم خرابی احتمال انسداد دریچه، شیر را تمیز یا تعویض کنید. بررسی پیستون و تعویض در صورت خرابی بررسی دمای کاری سیلندر و تنظیم مجدد آن بررسی و تعویض کاسه نمد در صورت خرابی بررسی فلنج و تعویض در صورت شکستن |

| 2 | صدای بلند حین شروع تزریق | بالا بودن سرعت تزریق وجود هوا در مدار هیدرولیک روغن | بررسی زمان تزریق و تنظیم سرعت تزریق بررسی میزان ارتعاش دستگاه حین کار، هواگیری مدار هیدرولیک |

| 3 | صدای بلند پس از پایان تزریق | بالا بودن سرعت سوئیچ حرکت پیستون | بررسی میزان فشار تزریق – فشار تزریق و زمان تزریق را افزایش دهید |

| 4 | حجم تزریق ناپایدار | خراب شدن کاسه نمد روغن پیستون فرسوده شدن سیلندر | بررسی فشار کاری و تعویض کاسه نمد روغن بررسی وضعیت سیلندر از نظر سایش/تعویض در صورت نیاز |

| 5 | بالا بودن دمای پیستون | بالا بودن سرعت دوران پیستون ماردون بالا بودن فشار بیش از حد نرمال اصطکاک بین پیستون ماردون و سیلندر | بررسی سرعت چرخش پیستون و تنظیم مجدد آن بررسی وضعیت قطعه خروجی و کاهش فشار برگشتی بررسی میزان سایش و تعویض سیلندر |

| 6 | تولید صدا از ماردون حین فرآیند تزریق | نصب نادرست محور محرک ماردون خرابی بلبرینگ خم شدن ماردون وجود براده های آهن در سیلندر خارج شدن دوران محور از مرکز | ماردون را از محور جدا کرده و بچرخانید در صورت وجود صدا بلبرینگ ها را تعویض یا مجدد نصب کنید ماردون را از محور محرک جدا کنید در صورت وجود صدا بلبرینگ را تعویض کنید. ماردون را جهت بررسی از سیستم جدا و تعویض کنید. ماردون را جهت بررسی و تمیز کاری از سیستم جدا کنید. برای بررسی از ساعت اندیکاتور استفاده کنید. نوسان مجاز 0.02 میلیمتر می باشد. |

| 7 | وجود نقاط سیاه روی قطعه خروجی | ماردون دارای رسوبات کربن است وجود رسوبات کربن در فلنج ها و نازل ها کثیف بودن مواد اولیه | ماردون و سیلندر را تمیز کنید. پس از بررسی اقدام به تمیز کاری یا تعویض کنید. بررسی خلوص مواد اولیه |

| 8 | بدون مکش برگشت | بالا بودن فشار برگشت خرابی شیر کنترل جهت | بررسی سرعت خروج نازل و کاهش فشار برگشت شیر را بررسی و تمیز کنید. |

| 9 | لرزش هیدروموتور هنگام پر شدن سیلندر | بلبرینگ خراب است. تنظیم نادرست بلبرینگ دفرمه شدن ماردون | بررسی صدای غیر عادی در هنگام پر شدن سیلندر/ در صورت وجود صدا بلبرینگ را تعویض کنید. بررسی لزرش شافت محرک و اطمینان از اتصال مناسب دو محور ماردون را از هیدروموتور جدا کرده و چرخش محور محرک را بررسی، ماردون را تعویض کنید. |

| 10 | تزریق مجدد | نازل بسیار کوچک است فشار و جریان خروجی خارج از کنترل | بالا بودن فشار برگشت بررسی و تنظیم فشار خروجی |

| 11 | شکستگی ماردون | عدم رعایت لقی مجاز بین سیلندر و ماردون عدم مطابقت مواد اولیه با ماردون شروع حرکت ماردون قبل از رسیدن مواد به دمای مناسب | لقی مجاز 0.05 ± می باشد. قبل از شروع کار از مشخصات ماردون و ظرفیت دستگاه نسبت به ویژگی های پلاستیک مطمئن شوید تنظیم شروع حرکت ماردون همزمان با ذوب شدن مواد |

خرابی های مربوط به گیره

گیره قادر به قفل کردن قالب نیست

- سوئیچ travel را بررسی و تعویض کنید.

- منبع تغذیه 24ولت / 5 آمپر را در تابلو برق بررسی و تعویض کنید.

- بررسی خروجی برد I/O و عملکرد شیر برقی

- بررسی وضعیت سوئیچ ایمنی هیدرولیک و قفل مکانیکی

صدای غیر معمولی باز و بسته کردن قالب

- بررسی اتصال لوله روغن کاری

- کم بودن میزان روغن روانکاری

- بالا بودن نیروی وارد آمده به گیره برای عملکرد/ نیروی وارده را کاهش دهید.

- تنظیم نبودن جریان برد تقویت کننده

- موازی نبودن دو صفحه گیره قالب نسبت به هم / با توجه با جدول استاندارد دستگاه اقدام به حل مشکل کنید.

باز شدن صفحه متحرک به خوبی انجام نمی شود

- فشار جریان مواد به قالب تنظیم نیست/سرعت باز شدن گیره و قفل را بررسی کنید.

تعمیر دستگاه تزریق پلاستیک

این خدمات شامل تعویض، سرویس نگهداری و عیب یابی تجهیزات دستگاه تزریق پلاستیک شامل کنترلر دستگاه تزریق، سیلندر و ماردون، سیستم هیدرولیک یا هیدروموتور، سیستم الکتریکی یا سروو موتور، صفحات ثابت و متحرک، گیره و المنت ها میباشد. لیست برند دستگاه های تزریق پلاستیک قابل تعمیر در شرکت هیدروآزما به شرح ذیل میباشد:

- عیب یابی و تعمیر دستگاه تزریق پلاستیک کراس مافای آلمان

- عیب یابی و تعمیر دستگاه تزریق پلاستیک بتن فیلد آلمان

- عیب یابی و تعمیر دستگاه تزریق پلاستیک فروماتیک آلمان

- عیب یابی و تعمیر دستگاه تزریق پلاستیک تامسون ایتالیا

- عیب یابی و تعمیر دستگاه تزریق پلاستیک میر ایتالیا

- عیب یابی و تعمیر دستگاه تزریق پلاستیک انگل اتریش

- عیب یابی و تعمیر دستگاه تزریق پلاستیک نتستال سوئیس

- عیب یابی و تعمیر دستگاه تزریق پلاستیک هایتین چین

- عیب یابی و تعمیر دستگاه تزریق پلاستیک هایداچین

- عیب یابی و تعمیر دستگاه تزریق پلاستیک ماشین سازی شهاب

سلام بنده نیاز به مشاوره دارم لطفا راهنمایی کنید

سلام جناب امجدیان عزیز، همکاران واحد مشاوره فنی با شما تماس خواهند گرفت.